Льем тонкостенные детали из прозрачного пластика своими руками. Как происходит процесс литья

- Льем тонкостенные детали из прозрачного пластика своими руками. Как происходит процесс литья

- Литьевой пластик своими руками. Как сделать жидкий пластик своими руками

- Литье оргстекла. Литьевое оргстекло

- Клей для пластмассы своими руками. Как сделать клей своими руками

- Литье стекла. Хрупкая красота: теперь стекло можно лить под давлением, как пластик

- Литье фар. Отливка линзы

- Литье прозрачного акрила. Частые вопросы

- Чем склеить рр пластик. Типы клеев для полипропилена

- Литье акрила. Чем отличается литьевой акрил от экструзионного акрила

Льем тонкостенные детали из прозрачного пластика своими руками. Как происходит процесс литья

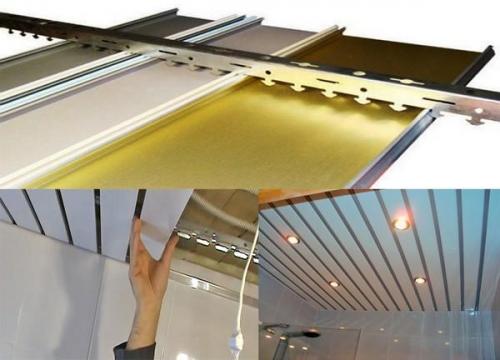

Силиконовую форму ставим на подложку. Если она будет использоваться многократно, то ее периодически смазываем разделителем на основе керосина или вазелина.

Литьевой пластик своими руками. Как сделать жидкий пластик своими руками

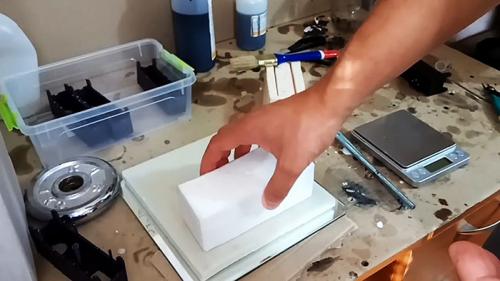

Пошаговый рецепт приготовления названного материала выглядит так:

- Открыть емкость с ацетоном и налить жидкость в стеклянный контейнер так, чтобы ее уровень от дна был равен приблизительно 1 см.

- Полистирольный пенопласт необходимо поломать на множество мелких кусочков, каждый из которых будет легко размещаться под толщей растворителя.

- Жидкий пластик своими руками можно сделать, опуская каждый кусок в контейнер и дожидаясь его полного растворения.

- Пенопласт следует добавлять в емкость до той поры, пока он перестанет плавиться. Затем нужно подождать 5-10 минут, чтобы неиспользованный ацетон испарился.

- После этого на дне контейнера образуется вязкая масса, которую можно использовать для производства разнообразных изделий.

Зная, как сделать жидкий пластик, помните, что полное затвердение массы продолжается 20-30 часов. Следовательно, изготавливаемую деталь нельзя извлекать из формы в течение данного промежутка времени.

Следует наносить вещество резиновым шпателем небольшого размера. Движения при этом должны быть плавными. Жидкий пластик необходимо растянуть на обрабатываемой поверхности. Если с его помощью заполняют щели, лучше использовать в работах кисти с жестким ворсом. Ими необходимо «проталкивать» смесь в зазоры. После застывания пластика рекомендуется нанести еще один слой вещества.

Описываемое средство давно продается в готовом виде. Его необходимо только разогреть на водяной бане или в специальном оборудовании. Также для этого часто используют строительный фен.

Литье оргстекла. Литьевое оргстекло

Литьевое оргстекло марки ТОСП это аббревиатура, расшифровывается как- Техническое Оргстекло Специальное Прозрачное.

Литое оргстекло ТОСП многие годы производит Дзержинский завод оргстекла, сокращенно ОАО «ДОС»

Оргстекло ТОСП бывает нескольких размеров, в компании Александрия Вы заказать и приобрести оргстекло ТОСП форматом

листов толщиной от

Оргстекло ТОСП от компании «АЛЕКСАНДРИЯ»

Литьевое оргстекло, производится из (ММА) Метилметакрилат-это

бесцветная, маслянистая жидкость - сложный метиловый эфир метакриловой

кислоты. Температура кипения — 100,3 °C, в водных растворах

понижается до

Мономер метилметакрилат ММА - Полимер полиметилметакрилат ПММА

Который полимеризуется химическим способом под действием инициатора. И уже на стадии формирования, молекулы литьевого оргстекла соединяются в длинные и прочные цепочки. Это значит, что прочность литьевого оргстекла (акрила) обеспечивается на молекулярном уровне и позволяет получить продукцию с улучшенными показателями, чем оргстекло произведенное методом экструзии

Метод изготовления.

Литое оргстекло ТОСП получается путем заливки массы ММА, с добавлением красителя, пластификатора и прочих компонентов необходимых для придания специфических свойств между двумя силикатными или стальными листами с последующей полимеризацией, затвердением.

Окончательная полимеризация и упрочнение молекулярных связей происходит в камерах под воздействием принудительно циркулирующего воздуха. В результате образуется прочное органическое стекло в виде листа.

Очень важный нюанс; при заполнении формы торцы, чтобы масса не вытекала запечатываются пластиковой рамкой,

которая впоследствии так и остается на листе по всему периметру виде белого канта.

Маркировка литьевого стекла

Для обозначения марок оргстекла (акрилового стекла), полученного методом литья, используется маркировка -GS.

Заводская упаковка

Техническое литьевое оргстекло ТОСП, ТОСН имеет защитную пленку c двух сторон, легко гнется, формуется.

Заказывайте качественное литое, литьевое, оргстекло ТОСП по выгодной цене в компании «АЛЕКСАНДРИЯ».

В отличии от других марок оргстекла, допускается соприкосновение с пищевыми сыпучими продуктами!!!.

оргстекло ТОСП поставляется в виде листов, и при необходимости можно изготовить изделие любой формы..

Литое оргстекло более устойчиво к кислотам и щелочам по сравнению с экструзионным. Именно поэтому литьевое оргстекло так любят специалисты для создания аквариумов различной сложности. ТОСП рекомендован для применения в водной среде, на открытом воздухе и в других условиях, где контакт с агрессивными средами неизбежен.

Такой материал в процессе термического формования не реагирует на неравномерность нагрева, дает меньшую усадку, не склонен к образованию внутренних напряжений. При необходимости можно выполнить повторную переформовку изделия.

Литое акриловое стекло отличается от экструзионного более прочными молекулярными связями. Молекулы «склеены» между собой в длинные цепочки, для нарушения этих связей и разрушения материала требуется гораздо большее количество энергии по сравнению с оргстеклом, полученным методом экструзии. Благодаря этому свойству, такой материал характеризуется повышенной ударной прочностью.

Клей для пластмассы своими руками. Как сделать клей своими руками

Как сделать клей

Как сделать клей из пластмасс, широко представленных в быту?

Расскажем о нескольких рецептах клея,который можно сделать в домашних условиях.

Общим для всех рецептов является требование чистоты пластмасс.Это позволяет получить клей без загрязняющих примесей,которые сильно влияют на внешний вид и прочность склеивающего шва.На качество и быстроту получения влияет также и степень измельчения пластмассы,то есть чем мельче кусочки,тем лучше качество клея.Итак, выбранный для получения клея кусок пластмассы должен быть чистым и измельченным на мелкие кусочки.Ниже приводятся рецепты получения клея для каждого вида пластмасс.

Целлулоидный клей хорошо склеивает самые разнообразные материалы — дерево,кожу,ткани,пластмассу и т.д.Он очень быстро сохнет и не боится влаги,что является большим достоинством клея.Для его приготовления используют обычную рентгеновскую пленку,которая и является по своему составу целлулоидом.Ее отмывают в горячей воде от проявляющей эмульсии и режут на маленькие кусочки.Эти кусочки помещают в стеклянную посуду с плотно притертой пробкой и заливают ацетоном или амилацетатом(грушевая эссенция) На1 часть целлулоида необходимо 2-3 части растворителя.

Клей для органического стекла можно сделать 2 способами:

1) Смешать ацетон с уксусной эссенцией в соотношении6:4.К полученному раствору добавить опилка органического стекла из расчета 5 грамм на 1 литр.Уксусную эссенцию можно заменить этилацетатом.В этом случае склеиваемые поверхности нужно нагреть до 40 градусов тепла.

2) Можно приготовить 5% раствор органического стекла в ледяной уксусной или муравьиной кислоте.

Клей для полистирола: растворить 5 гр измельченного полистирола в 10 мл бензола.Время склеивания 10-12 часов при комнатной температуре. Бензол можно попробовать заменить ацетоном или другим растворителем,а полистирол — пенопластом.В этом случае его можно использовать не только как клей,а и как защитное покрытие от щелочного электролита. В этом случае кусочки пенопласта растворяют в ацетоне до получения жидкости вязкостью, напоминающей силикатный клей.

Клей из линолеума: мелкие обрезки линолеума (без тканевой основы) засыпают в стеклянную банку и заливают ацетоном. Плотно закрывают крышкой и через сутки получается клей, который хорошо склеивает металл, древесину, керамику и ткань. Если к данной смеси прибавить порошок мела в соотношении 1:2 , то получается водоустойчивая шпаклевка.

И напоследок небольшая народная хитрость:

Как можно намазывать клей с помощью полиэтиленовой пробки от шампанского?

Для этого в пробку заливают клей и закрывают отверстие бумажкой, затем ее переворачивают и ставят на склеиваемую поверхность, после чего бумажку вытаскивают. Намазывают клей равномерно проводя пробкой по поверхности.

Литье стекла. Хрупкая красота: теперь стекло можно лить под давлением, как пластик

Благодаря новой методике из стекла можно получать сложные и невероятно красивые изделия быстро и в промышленных масштабах

Технология была разработана командой Фрайбургского университета Германии во главе с доктором. Бастиан Э. Рапп и Фредерик Коц. На рынок она вышла под общим названием Glassomer.

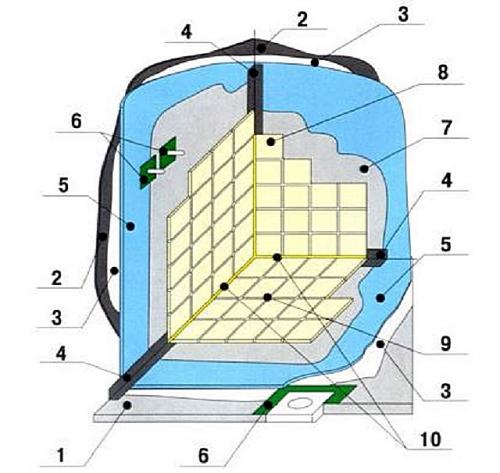

Процесс начинается с небольших полимерных гранул, в каждой из которых диспергированы крошечные частицы кварцевого стекла. Эти гранулы заливаются в стандартную машину для литья под давлением, которая плавит их, а затем впрыскивает расплавленный полимер в форму. Как только полимер остынет и затвердеет, изделие выталкивается из формы. На этот момент оно все еще будет выглядеть так, как будто сделано из обычного пластика.

Однако после промывания водой и помещения в печь с температурой 600 ºC весь полимер вымывается или сгорает — остаются только связанные частицы стекла. После нагрева изделия до 1300 ºC эти частицы сливаются вместе в процессе, известном как спекание, образуя готовый продукт из чистого кварцевого стекла.

«Частицы в основном плавно перетекают друг в друга», — рассказал Коц. «Однако стекло на самом деле остается в форме и просто сжимается примерно на 15% в каждом направлении».

Эта технология не только потенциально позволяет быстро изготавливать сложные детали из стекла в больших количествах, но также не требует температуры в 2000 ºC, необходимой для плавления обычного стекла, что существенно упрощает работу. И в качестве дополнительного бонуса полимерное связующее, которое вымывается из предметов, можно использовать повторно.

«На протяжении десятилетий стекло часто отодвигалось на второй плане, когда речь заходила о материалах в производственных процессах, потому что его формирование слишком сложно, энергоемко и не подходит для создания структур с высокой детализацией», — пояснил Рапп. «С другой стороны, полимеры позволяют все это, но их физические, оптические, химические и термические свойства уступают стеклу. В результате мы нашли решение, совместив обработку полимеров и стекла. Наш процесс позволяет быстро и недорого эффективно заменять стеклом как изделия массового производства, так и сложные полимерные конструкции и компоненты».

Литье фар. Отливка линзы

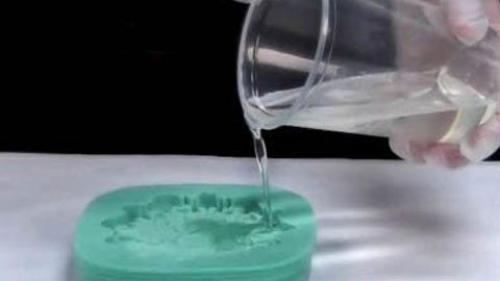

Для отливки нужно сделать форму линзы из двухкомпонентного силикона. Он позволяет не только воссоздать контур фары, но и полностью повторить на реплике мелкий рельеф и даже блеск. Компоненты силикона А и В смешиваются в пропорции по инструкции. Нужно подготовить такое количество состава, чтобы полностью залить имеющуюся оригинальную линзу.Силикон готовится в чистой таре без пыли, а тем более присохшей грязи. После вымешивания состав устанавливается в вакуумную камеру для удаления пузырьков воздуха. Если этого не сделать, то не удастся передать на реплику глянец оригинала.

Литье прозрачного акрила. Частые вопросы

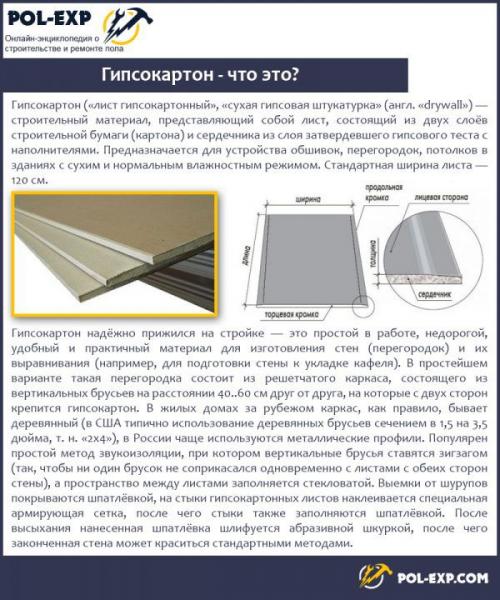

Что такое акриловый компаунд?

Под акриловой смолой мы понимаем неотвержденый пластик в виде жидкости на основе акрилатов, при отверждении которого получается изделие, близкое по физическим и оптическим свойствам к оргстеклу.

Многие источники указывают слово акрил для обозначения смол из других составов. Например, восстановление ванны акрилом происходит на самом деле эпоксидным составом, уф смола для бижутерии также имеет эпоксидную базу, а смола для изготовления искусственного камня – полиэфирная. В составе этих смол может быть незначительное содержание акрила, что по нашему мнению никак не делает состав акриловым по сути.

Каковы плюсы и минусы акриловой смолы?

Несмотря на то, что акриловая смола — уникальный состав для литья изделий практически не ограниченных размеров с сохранением своей изначальной прозрачности, имея прекрасную способность к быстрой, но качественной полировке, акриловый компаунд не является универсальной смолой для литья в силу ряда причин, таких как: большой процент усадки (до 20%), высокую степень испаряемости, химическую несовместимость с некоторыми материалами (например, силикон) и постоянный контроль отверждения.

Для чего подходит акриловый компаунд?

Наша акриловая смола была специально разработана для литья высокопрозрачных изделий средних и больших размеров, таких как самостоятельные предметы мебели и столешницы, ступени, сувенирная и наградная продукция, нестандартное блочное оргстекло и др.

Для кого подходит акриловый компаунд?

Его применение предполагает высокий уровень профессионализма мастера и понимание того, что остальные смолы в производстве изделия не подходят. Технолог должен различать акриловую смолу от любой другой, знать разницу между радикальной полимеризацией и поликонденсацией, уметь выстроить технологический процесс литья. Помещение для работы должно быть строго оборудованное необходимым инвентарем и вытяжкой с тонкой фильтрацией.

Для чего не подходит акриловый компаунд?

Для изготовления столов-рек, ювелирных изделий и других заливок с участием силикона, в качестве лака или гелькоута.

Для кого не подходит акриловый компаунд?

Частных мастеров, работающих в домашних условиях.

Какие инструменты понадобятся для работы с акриловой смолой?

Литьевые формы, камера дегазации, водяная баня, автоклав с термостатом, инфракрасный пирометр. Подробнее

Как отверждать акриловый компаунд?

Смотрите инструкции и описания к ним на нашем канале

Акриловая смола изготавливается только под заказ, мы не держим ее в наличии на складе из-за короткого срока годности (3-6 месяцев). Так мы можем гарантировать качество смолы. Предварительный заказ можно оформить в нашем интернет-магазине .

Да, в интернет-магазине VDpromo Вы можете оформить заказ и как юридическое, и как физическое лицо.

Какая цена акриловой прозрачной смолы?

Актуальные цены приведены на странице https://vdpromo.ru/adien/ . Оптовые цены рассчитываются автоматически при покупке свыше 100 килограмм прозрачной смолы и свыше 500 кг смолы для искусственного камня.

Как стать дилером и представлять продукцию ADIEN в своем регионе?

Чем склеить рр пластик. Типы клеев для полипропилена

Для полипропиленовых клеев разработали специальную классификацию. В зависимости от состава и взаимодействия со склеиваемыми материалами их делят на две группы:

- термореактивные — содержащие смолы (полиэфирную, эпоксидную или термореактивную) и безвозвратно затвердевающие при нагреве или действии особого ускорителя либо отвердителя; к таким относится и клей анаэробный;

- термопластичные — это клеи, в состав которых входят каучуковые смеси или смолы. При нагреве они переходят в расплав, заполняют пустоты, а когда остывают, затвердевают. Такие способности позволяют применять их для поклейки деталей, имеющих неровную поверхность.

Клеящие средства для полипропилена по наличию отвердителя бывают двух типов:

- однокомпонентный;

- двухкомпонентный.

Средства, которые продаются в готовом к применению виде, именуют однокомпонентными. Обычно они выпускаются в тюбиках, и перед их использованием не требуется предварительная подготовка. Ярким примером такого средства назовем клей-герметик « Момент » для полипропилена.

Двухкомпонентные составы при покупке представляют собой два самостоятельных вещества, являющиеся составляющими элементами клея. Непосредственно перед заклеиванием полипропилена, компоненты смешивают. Так как клею и отвердителю не дается возможность вступать в реакцию до самых клеевых работ, срок применения двухкомпонентного клея намного больше, чем у продукта, состоящего из одного компонента.

Совет! Подойдите к подбору клея со всей ответственностью и предпочтением к надежным производителям, имеющим безупречную репутацию. Ведь качественная склейка возможна только при использовании соответствующего средства.

Опытные мастера, рекомендуют клей « LN-915 », который предназначен для монтажа элементов из полипропилена и полиэтилена в душевых, а также покрытия из плитки. К хорошим свойствам относят его термостойкость, быстрое схватывание и высокие антисептические качества.

Литье акрила. Чем отличается литьевой акрил от экструзионного акрила

Экструзионный акрил, это по сути тот же самый акрил, но листовой материал для изготовления ванн производится не методом полимеризации, а высокотемпературной прессовкой из акриловых гранул.

Такая технология значительно удешевляет стоимость, листы акрила получаются равномерной толщины и лучше формуются при производстве изделий. Материал в результате получается более пористый, чем литьевой акрил, хотя визуально отличить первый от второго не так легко.

В данном случае ответственность за качество лежит даже не на производителе ванн, а на производителе листового акрила.

ответственность за качество лежит даже не на производителе ванн, а на производителе листового акрила.

В ряде западноевропейских стран производство ванн и изделий из экструзионных материалов, контактирующих с кожей человека, запрещено. Однако следует оговориться, что в этих же странах из экструзионного акрила производятся поддоны для душевых кабин, душевые панели и экраны для ванн.

В Восточной Европе и Азии запретов на использование экструзионных материалов нет.

При выборе ванны из экструзионного акрила следует обратить внимание на производителя. Восточноевропейские фирмы выпускают вполне достойные качественные изделия из акриловых листов, произведённых в Европе.

В этом случае достоинством является большой выбор ванн разных форм и размеров, по цене ощутимо ниже изделий из литьевого акрила. При этом прочность и внешний вид ванны полностью соответствуют принятым стандартам.

Недостатком можно считать меньший, чем для акриловых ванн, сделанных литьевых способом, срок эксплуатации, заявляемый производителем – 4-5 лет.

Если же ванна произведена малоизвестной азиатской фирмой, при покупке следует быть особенно внимательным. Раз уж производитель пошёл по пути удешевления, нужно обратить внимание и на качество армирования, и на толщину материала, особенно в местах изгибов, и на конструкцию металлического каркаса.

А еще лучше попросить у продавца сертификат соответствия.

В целом, стоя перед выбором, экструзионный акрил или литьевой, можно сказать, что качественная ванна из экструзионного акрила – вполне достойное приобретение в плане баланса «цена-качество», но в абсолютных характеристиках несколько уступит литьевому.