Поделки из оргстекла на лазерном станке. Особенности материала акрила

- Поделки из оргстекла на лазерном станке. Особенности материала акрила

- Резка оргстекла лазером своими руками. Лазерный резак/гравер своими руками

- Лазерная гравировка на оргстекле. Лазерная резка и гравировка акрила

- Акрил для лазерной резки. Какие виды акрила используют для лазерной резки и гравировки

- Режимы резки акрила лазером. Какие виды акрила используют для лазерной резки и гравировки

- Лазерная резка оргстекла. Особенности резки оргстекла.

- Резка оргстекла диодным лазером. Лазерная резка оргстекла – описание процесса

Поделки из оргстекла на лазерном станке. Особенности материала акрила

Акрил, он же оргстекло или плексиглас – это полимерный пластик, бывает прозрачный, полупрозрачный, зеркальный, цветной.

Применяется в разных областях производства: сувенирная и наградная продукция, наружная реклама, изготовление POS материалов, оформление торговых площадей. Этот материал используется благодаря его прочности и простоте в обработке.

Акриловые стекла существуют двух видов по методу производства, это литые и экструзионные.

Каждый вид обладает определенными свойствами и ведет себя по-разному во время лазерной резки.

Экструзионные обладают меньшей расходимостью по толщине листа. Данное стекло не очень подходит для лазерной резки по своим свойствам. Внутри стекла присутствует остаточное напряжение, которое может выплыть в виде трещин в процессе обработки или через несколько дней после обработки.

Лучше всего при резке на лазерном станке использовать акриловые стекла изготовленные методом литья, но у них больше расходимость по толщине листа. При резке сборных элементов это надо учитывать. При этом материал не имеет остаточного напряжения. Производить такой материал дороже чем методом экструзии, но и изделия получаются более качественные.

Вытяжка

Акрил и ему подобные работы проводят с вытяжкой и с закрытой крышкой станка. Это необходимо, чтобы избежать вдыхания вредных веществ, которые выделяются в процессе резки. Отсутствие вытяжки может вызвать воспламенение паров и вызвать возгорание.

Резка оргстекла лазером своими руками. Лазерный резак/гравер своими руками

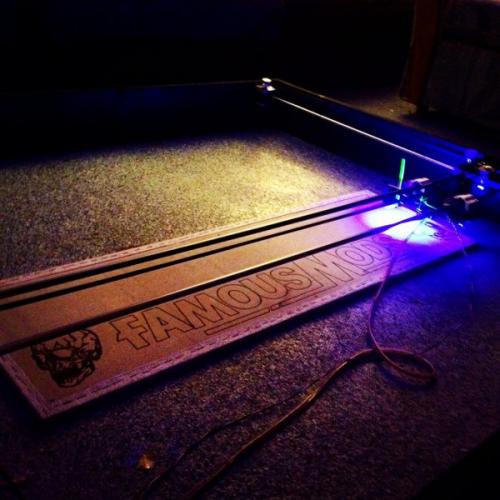

Доброго дня, мозгоинженеры ! Сегодня поделюсь с вами руководством о том, как сделать лазерный резак мощностью 3Вт и рабочим столом 1.2х1.2 метра под управлением микроконтроллера Arduino.

Эта мозгоподелка родилась для создания журнального столика в стиле «пиксель-арт». Нужно было нарезать материал кубиками, но вручную это затруднительно, а через онлайн-сервис очень дорого. Тогда и появился этот 3-х ватный резак/гравер для тонких материалов, уточню, что промышленные резаки имеют минимальную мощность около 400 ватт. То есть легкие материалы, такие как пенополистирол, пробковые листы, пластик или картон, этот резак осиливает, а вот более толстые и плотные только гравирует.

Шаг 1: Материалы

• Arduino R3

• Proto Board – плата с дисплеем

• шаговые двигатели

• 3-х ватный лазер

• охлаждение для лазера

• блок питания

• регулятор DC-DC

• транзистор MOSFET

• платы управления двигателями

• концевые выключатели

• корпус (достаточно большой, чтобы вместить почти все детали списка)

• зубчатые ремни

• шарикоподшипники 10мм

• шкивы для зубчатых ремней

• шарикоподшипники

• 2 доски 135х 10х2 см

• 2 доски 125х10х2 см

• 4 гладких стержня диаметром 1см

• различные болты и гайки

• винты 3.8см

• смазка

• стяжки-хомуты

• компьютер

• циркулярная Пила

• отвертка

• различные сверла

• наждачная бумага

• тиски

Шаг 2: Электросхема

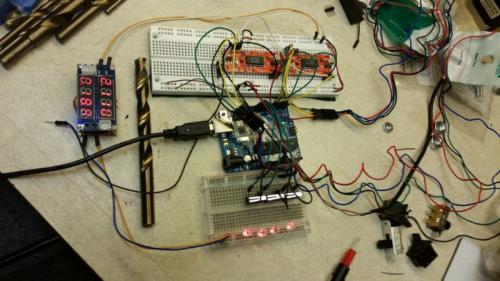

Электроцепь лазерной самоделки информативно представлена на фото, есть лишь несколько уточнений.

Электроцепь лазерной самоделки информативно представлена на фото, есть лишь несколько уточнений.

Шаговые двигатели: думаю, вы заметили, что два двигателя запускаются от одной платы управления. Это нужно для того чтобы одна сторона ремня не отставала от другой, то есть два двигателя работают синхронно и сохраняют натяжения зубчатого ремня, нужное для качественной работы поделки .

Мощность лазера: при настройке регулятора DC-DC убедитесь, что на лазер подается постоянное напряжение, не превышающее технические характеристики лазера, иначе вы его просто сожжете. Мой лазер рассчитан на 5В и 2.4А, поэтому регулятор выставлен на 2А и напряжение немного ниже 5В.

Транзистор MOSFET: это важная деталь данной мозгоподелки, так как именно этот транзистор включает и выключает лазер, получая сигнал от Arduino. Так как ток от микроконтроллера очень слабый, то только этот транзистор MOSFET может его воспринимать и запирать или отпирать контур питания лазера, другие транзисторы на такой слаботочный сигнал просто не реагируют. MOSFET монтируется между лазером и «землей» от регулятора постоянного тока.

Охлаждение: при создании своего лазерного резака я столкнулся с проблемой охлаждения лазерного диода, для избежания его перегрева. Проблема решилась установкой компьютерного вентилятора, с которым лазер отлично функционировал даже при работе 9 часов подряд, а простой радиатор не справлялся с задачей охлаждения. Еще я установил кулеры рядом с платами управления двигателями, так как они тоже прилично греются, даже если резак не работает, а просто включен.

Лазерная гравировка на оргстекле. Лазерная резка и гравировка акрила

Акрил или оргстекло — это доступный, универсальный материал с прозрачностью, подобной стеклу, и прочностью, подобной пластику.

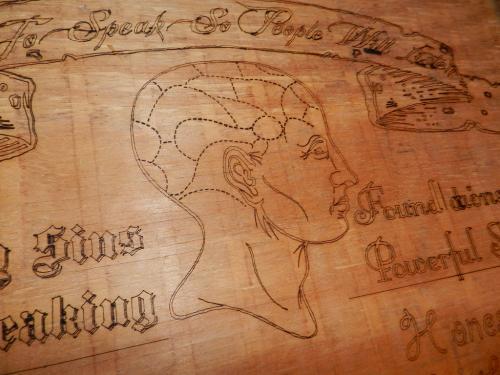

Лазерная резка и гравировка на акриле могут использоваться для создания продаваемых продуктов, таких как вывески, дисплеи, буквы или украшения.

Используя правильный станок для лазерной резки и соблюдая правильную технику, вы можете создавать изделия из акрила с гладкими и полированными краями.

Эта статья посвящена процессу лазерной резки акрила и всему, что вам нужно знать, чтобы сделать это успешно.

Лазерная резка акрила

Лазерный резак обеспечивает не только высокую скорость резки, но и высокую точность с хорошим качеством поверхности.

Лазер CO2лучше всего подходит для резки акрила, потому что он хорошо работает даже с прозрачным акрилом. Как правило, для резки акрила толщиной 1 мм требуется мощность лазера 10 Вт, поэтому для работы с акрилом рекомендуется использовать высокоэнергетический CO2-лазер с номинальной мощностью 60 Вт или выше.

Причина, по которой CO2-лазер может прорезать даже прозрачный акрил, заключается в его длине волны (от 9 до 11 мкм), которую акрил легко поглощает и испаряет.

В то время как диодный лазер будет проходить через прозрачный акрил, не оказывая существенного влияния на акриловую заготовку.

Акрил — это тип пластика, и поэтому вы можете следовать тем же методам, что и при лазерной резке или гравировке пластика.

Типы акрила, подходящие для лазерной резки

В зависимости от производственного процесса существует два основных типа акрила: экструдированный акрил и литой акрил.

Важно понимать и то, и другое, потому что они ведут себя по-разному при лазерной обработке.

Хорошее знание различий между ними поможет вам выбрать правильный вариант для вашей задумки.

Экструдированный акрил

Экструдированный акрил производится путем выдавливания акриловой массы через отверстие нужной толщины.

Процесс экструзии приводит к неоднородным механическим свойствам материала в направлениях x и y .

Он сравнительно дешевле литого акрила и обладает хорошими оптическими свойствами.

Экструдированный акрил обладает высокой ударопрочностью и может быть в три раза более прочным, чем оконное стекло той же толщины, а его вес на 50% меньше, чем у стекла.

При лазерной резке экструдированного акрила получается чистый срез с отполированными пламенем краями.

В то время как лазерная гравировка экструдированного акрила дает сероватый оттенок гравировки и, следовательно, не идеальна для гравировки.

В общем, экструдированный акрил легче резать и требует сравнительно меньшей мощности лазера, чем литой акрил той же толщины.

Литой акрил

Литой акрил — это высококачественный акрил, полученный путем заливки под давлением, метилметакрилата, между двумя листами стекла.

Затем сборка из стекла и метилметакрилата подвергается полимеризации, и формируется лист литого акрила.

В результате этого производственного процесса получается однородный материал с одинаковыми механическими свойствами во всех направлениях.

Литой акрил сравнительно дороже экструдированного акрила, но обладает лучшими оптическими свойствами.

Лазерная резка литого акрила приведет к хорошей отделке поверхности с некоторыми штрихами по краям.

Он настоятельно рекомендуется для лазерной гравировки из-за его превосходных морозно-белых цветов гравировки.

И литой, и экструдированный акрил доступны в различных оттенках и цветах.

Настройка лазерного резака для резки акрила

Мощность лазера

Мощность лазерного модуля определяет способность лазерного резака резать акрил.

Чем выше мощность, тем выше способность прорезать толстый материал.

Тем не менее, маломощный диодный лазер также может использоваться для гравировки акрила и даже может выполнять удовлетворительную резку за несколько проходов.

Но лазер CO2с номинальной мощностью около 60 Вт рекомендуется для резки акриловых листов толщиной до 0,23 дюйма (6 мм).

Скорость резки

Скорость резки определяет чистоту поверхности резов, выполняемых лазерной резкой.

Лазерная резка акрила на низкой скорости дает прозрачную, отполированную пламенем кромку без каких-либо заусенцев, но если вы обнаружите следы вибрации вдоль кромки разреза, вам следует увеличить скорость резки.

Как правило, при использовании CO2-лазера мощностью 60 Вт для резки акрилового листа толщиной 0,2 дюйма (5 мм) рекомендуется установить мощность лазера на 80% с низкой скоростью резки около 0,5 дюйма/сек (5 мм/сек).

Точно так же для высококачественной растровой гравировки рекомендуемая мощность лазера составляет 13% при скорости около 9,8 дюймов/сек (250 мм/сек).

Воздушная помощь

Подача воздуха обычно не требуется при резке тонких листов акрила, но полезна для толстых листов.

Подача воздуха, используемая для резки акрила, должна представлять собой подачу воздуха низкого давления (около 0,2 бар) с лазерным соплом большого размера.

Это низкое давление воздуха и большое сопло лазера позволяют акрилу достаточно времени остыть, образуя прозрачные края.

Акрил для лазерной резки. Какие виды акрила используют для лазерной резки и гравировки

Литой – применяется преимущественно в гравировальных работах, так как дает хороший контраст в местах нанесения насечки. Лазерная резка акрила такого типа используется для производства подарочной продукции, аквариумов, наградной атрибутики, защитных перегородок, дверей и окон. Благодаря высокой устойчивости литых акриловых листов к воздействию влаги, из них изготавливают поддоны и душевые кабинки, столешницы, ванны.

Основные преимущества литого акрила – великолепные оптические характеристики (четкость, прозрачность), хорошая термостойкость, ударопрочность, устойчивость к появлению трещин и воздействию низких температур, широкий диапазон цветов.

Экструдированный – в основном применяется для лазерной резки изделий, так как при нанесении гравировки на такой материал рисунок на его поверхности получается слишком малоконтрастным и незаметным. Из экструдированного акрила изготавливают перегородки и разнообразные рекламные конструкции - стенды, буквы, вывески, предметы интерьера, сувениры, POS-материалы.

Основные преимущества экструдированного акрила – отлично подходит для векторной лазерной резки на ЧПУ, стоит дешевле, чем литой акрил, обладает большей гибкостью и пониженной текучестью при расплавлении. Края на изделиях из экструдированного акрила легко поддаются полировке пламенем, что делает такой материал более простым в обработке.

Использовать для лазерной резки и гравировки можно как абсолютно прозрачный, так и цветной, зеркальный акрил.

Режимы резки акрила лазером. Какие виды акрила используют для лазерной резки и гравировки

Литой – применяется преимущественно в гравировальных работах, так как дает хороший контраст в местах нанесения насечки. Лазерная резка акрила такого типа используется для производства подарочной продукции, аквариумов, наградной атрибутики, защитных перегородок, дверей и окон. Благодаря высокой устойчивости литых акриловых листов к воздействию влаги, из них изготавливают поддоны и душевые кабинки, столешницы, ванны.

Основные преимущества литого акрила – великолепные оптические характеристики (четкость, прозрачность), хорошая термостойкость, ударопрочность, устойчивость к появлению трещин и воздействию низких температур, широкий диапазон цветов.

Экструдированный – в основном применяется для лазерной резки изделий, так как при нанесении гравировки на такой материал рисунок на его поверхности получается слишком малоконтрастным и незаметным. Из экструдированного акрила изготавливают перегородки и разнообразные рекламные конструкции - стенды, буквы, вывески, предметы интерьера, сувениры, POS-материалы.

Основные преимущества экструдированного акрила – отлично подходит для векторной лазерной резки на ЧПУ, стоит дешевле, чем литой акрил, обладает большей гибкостью и пониженной текучестью при расплавлении. Края на изделиях из экструдированного акрила легко поддаются полировке пламенем, что делает такой материал более простым в обработке.

Использовать для лазерной резки и гравировки можно как абсолютно прозрачный, так и цветной, зеркальный акрил.

Лазерная резка оргстекла. Особенности резки оргстекла.

Каких то особенных трудностей не существует, но необходимо знать некоторые нюансы. Современный ЧПУ лазерный станок СО2 способен резать оргстекло толщиной до 25 мм. Максимально прорезаемая толщина оргстекла определяется мощностью лазерной трубки. Здесь работает одно усредненное правило:

На каждые 10 Ватт мощности лазерной трубки приходится 1,2 – 1,5 мм. толщины реза оргстекла!

Поэтому если перед вами стоит задача резать оргстекло толщиной 10 мм., то лазерная трубка должна иметь мощность от 80 Ватт, если же необходимо резать толщину 20 мм., то уже необходимо иметь мощность излучения 130 Ватт и более. Оргстекло толщиной менее 10 мм. поддаются резке лазерами 40 – 60 Ватт. Так же следует учитывать фокусное расстояние линзы, чем толще материал, тем оно должно быть больше. Например 10 мм. толщины можно резать линзой с фокусным расстоянием 2 дюйма (50,8 мм.), а если необходимо порезать 20 мм., то уже нужно устанавливать линзу 4 дюйма (101.6 мм.).

Ещё важно понимать, что чем больше мощность лазерной трубки, тем выше скорость резки вы сможете себе позволить, что непосредственно влияет на скорость производственного процесса.

Качество торца реза. Обычно при резке оргстекла желателен глянцевый торец реза. Легче всего такой торец получается при резкеэкструзионного стекла. Но и литое оргстекло тоже может быть порезано с глянцевым торцом. Для этого нужно знать:

Для получения глянцевого торца при резке оргстекла необходимо уменьшить подачу воздуха от компрессора (например стравливать воздух из системы).

Но не следует совсем отключать компрессор, так как дымы при резке должны отводится от фокусирующей линзы, иначе она быстро обрастет застывающей на ней взвесью, начнет греться и может треснуть или прогореть!

Ну и наоборот, если требуется матовый торец, то стоит увеличить подачу воздуха от компрессора (приобрести более мощный компрессор, если действующий не дает матового торца).

Не снимать пленку. Резку оргстекла лучше выполнять не снимая защитной пленки. Тогда при резке не будут изменять свой цвет области, прилегающие к линии разреза.

Выбор рабочего стола. Однозначно резку оргстекла лучше выполнять на ламельном столе, так как сотовый стол достаточно быстро забьется испарениями и начнет давать отстрелы лазерного луча в продукцию, что приведет к появлению брака. Сотовый достаточно трудно очищать от продуктов горения оргстекла, тогда как ламели чистятся достаточно легко. Но и ламели нужно постоянно поддерживать в чистоте, смывая появившиеся образования. Ну и естественно ламели должны быть из анодированного алюминия. Если же вам необходимо резать очень маленькие детали и без сотового стола никак, то можно сделать подпорный каркас, который обеспечит небольшое расстояние между листом материала и рабочим столом, тогда вероятность отстрела луча сойдет на нет.

Скорость резки. Скорость резки обычно подбирается под конкретную толщину листа оргстекла. В основном подбирается экспериментальным путем. Но следует знать, что если установить очень маленькую скорость резки, то может произойти возгорание материала, а если установить скорость, то может наблюдаться ребристый край реза.

Важно. При резке оргстекла оператор не должен далеко уходить от станка, так как неправильно подобранный режим резки может привести к возгоранию и даже пожару!

Резка оргстекла диодным лазером. Лазерная резка оргстекла – описание процесса

Принцип обработки полимеров лазером заключается в воздействии на материал пучка когерентного излучения, сфокусированного оптической системой. Глубина проникновения луча в оргстекло регулируется мощностью лазера и степенью его фокусировки. Компьютерное управление позволяет создавать сложные узоры за короткое время при минимальном участии оператора

Высокая температура, передаваемая материалу, вызывает его практически мгновенное испарение, а тонкий лазерный луч сводит к минимуму потери в виде пара. Продукты испарения удаляются из зоны резки сжатым воздухом или инертным газом.

Быстро образованные обрезанные края оргстекла имеют эстетичную форму и не требуют дополнительной обработки.

Технология

Изначальная процедура обработки материала заключалась в ручном управлении лазерного блока, который передвигался в плоскости, параллельной обрабатываемой поверхности. Современные технологии позволяют запрограммировать движение лазера и воспроизвести их на любом подобном оборудовании.

Управляющая компьютерная система может изменять мощность луча и глубину его фокусировки. Это необходимо для работы с материалом различной толщины и физико-химических свойств. Помимо обрезки возможна также внешняя обработка поверхности, производимая с целью создания декоративного матового слоя.

Перед резкой лист или фрагмент оргстекла располагается неподвижно в фиксирующем устройстве. В программу вносится задание для работы, содержащее форму, размеры и количество необходимых деталей. Оптимальное расположение вырезаемых фигур определяется автоматически, после чего лазер приводится в работу.